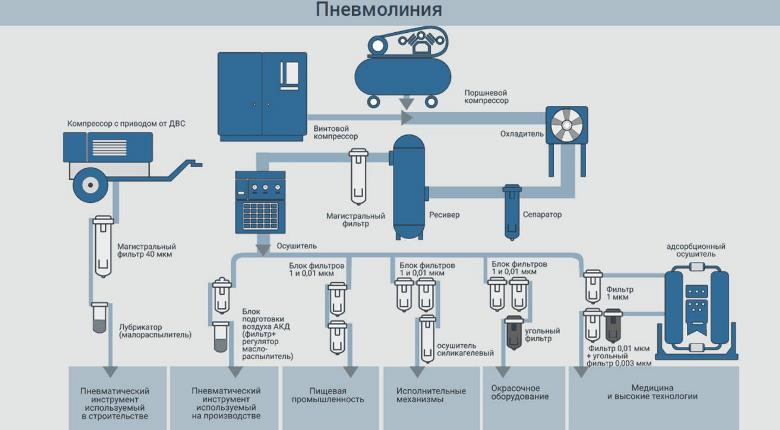

Разбираем, зачем нужна воздухоподготовка в пневмосистемах. Как работают осушители и фильтры, как они влияют на ресурс оборудования и экономику производства.

Сжатый воздух часто воспринимают как “бесплатный” и всегда одинаковый ресурс. На практике это одна из самых проблемных сред на производстве. Вместе с воздухом в систему попадают влага, пыль, частицы масла и продукты износа трубопроводов. Если их не удалять, страдает не только компрессор, но и все подключенное пневмооборудование.

Именно поэтому воздухоподготовка давно стала обязательной частью современных пневмосистем.

Что такое воздухоподготовка и зачем она нужна на производстве

Воздухоподготовка — это комплекс решений, направленных на очистку и осушение сжатого воздуха до заданного уровня качества. Ее основная задача — защитить оборудование и обеспечить стабильность технологических процессов.

Даже в чистом помещении компрессор засасывает обычный атмосферный воздух, содержащий влагу и микрочастицы. При сжатии концентрация этих примесей резко возрастает. В результате внутри системы образуется конденсат, появляется коррозия, загрязняются клапаны и пневмоцилиндры.

Без воздухоподготовки последствия проявляются достаточно быстро:

- ускоренный износ пневмоинструмента и автоматики

- зависание клапанов и снижение точности работы механизмов

- появление ржавчины в трубопроводах

- рост затрат на ремонт и простои

Поэтому осушители и фильтры нельзя рассматривать как опцию. Это такая же базовая часть системы, как ресивер или автоматика управления.

Осушители воздуха — как выбрать подходящий тип

Основная функция осушителя — удаление влаги из сжатого воздуха. В зависимости от задач применяются разные технологии.

Самые распространенные варианты:

- Рефрижераторные осушители. Подходят для большинства промышленных применений, обеспечивают точку росы около +3…+5 градусов и оптимальны по соотношению цена-эффективность.

- Адсорбционные осушители. Используются там, где требуется очень сухой воздух, например в электронике, фармацевтике или на улице при минусовых температурах.

Выбор зависит от условий эксплуатации, требований к качеству воздуха и бюджета. Ошибка на этом этапе приводит либо к избыточным затратам, либо к недостаточной защите оборудования.

В компании ЭнергоМаш обращают внимание, что при подборе осушителя важно учитывать не только паспортную производительность, но и реальный расход воздуха с поправкой на температуру и давление. Такой подход позволяет избежать ситуации, когда формально подходящий осушитель не справляется с нагрузкой и в системе продолжает появляться конденсат.

Фильтрация сжатого воздуха и ее влияние на ресурс оборудования

Фильтры отвечают за удаление твердых частиц, аэрозолей масла и мелкодисперсной влаги. Обычно применяется многоступенчатая схема, где каждый элемент выполняет свою задачу.

Грубая очистка задерживает крупные частицы и капли воды. Более тонкие фильтры убирают масляный туман и микропыль. В некоторых отраслях дополнительно устанавливаются угольные фильтры для устранения запахов и паров.

Важно понимать, что фильтры требуют регулярного обслуживания. Засоренный элемент создает падение давления, а это напрямую увеличивает энергопотребление компрессора.

Почему качество воздуха влияет на экономику предприятия

Плохой сжатый воздух редко воспринимается как причина финансовых потерь, но именно он часто становится источником скрытых расходов. Дополнительные ремонты, преждевременная замена пневмокомпонентов, нестабильность процессов — все это следствие отсутствия грамотной воздухоподготовки.

При правильно спроектированной системе предприятие получает:

- стабильную работу оборудования без внезапных отказов

- снижение затрат на обслуживание

- прогнозируемое качество продукции

- меньшую нагрузку на компрессор

Кроме того, сухой и чистый воздух позволяет точнее настраивать технологические параметры и уменьшает влияние человеческого фактора.

Комплексный подход вместо точечных решений

Частая ошибка — установка одного фильтра или осушителя “для галочки”. Воздухоподготовка должна рассматриваться как единая система, начиная от выхода компрессора и заканчивая конечными точками потребления.

Грамотный проект учитывает длину магистралей, температурные перепады, пики потребления и требования каждого участка. Такой подход позволяет добиться реального эффекта, а не просто формального соответствия техническим нормам.

В результате пневмосеть начинает работать как предсказуемый инструмент, а не как источник постоянных сюрпризов.