Как производят экструдированный ПВХ-профиль и зачем он нужен. Технология производства комбинированного пластикового ПВХ-профиля методом экструзии.

Соэкструзия ПВХ – одна из ключевых технологий современного производства строительных, отделочных и технических пластиковых изделий. Этот метод позволяет получать длинномерные профили сложной конфигурации при высокой точности размеров, повторяемости формы и минимальном количестве отходов. Благодаря возможностям автоматизации, стабильности процессов и контролируемым этапам формования экструзия обеспечивает качество, которое трудно достигнуть другими способами переработки пластмасс.

Технология широко используется на предприятиях, выпускающих оконные профили, кабель-каналы, декоративные элементы, стеновые панели, наличники, штапики, технические и мебельные панели. Универсальность метода позволяет производить как тонкостенные изделия, так и жёсткие конструкции, сохраняющие геометрию при длительной эксплуатации.

Что представляет собой технология экструзии

Экструзия основана на плавлении поливинилхлорида до пластичного состояния, его непрерывной подаче через формующую матрицу и последующем охлаждении. Полимер проходит несколько стадий – от нагрева до стабилизации – и на каждом этапе выполняется строгий контроль температуры, давления и скорости подачи.

ПВХ в экструдере вынужденно принимает форму выходного канала матрицы, где и задаётся окончательная геометрия будущего профиля. За счёт плавного перехода от расплава к твёрдому материалу изделие получает ровную поверхность, точные размеры и высокую прочность.

Этапы технологического процесса

Каждая стадия экструдирования влияет на итоговую геометрию, плотность, поверхность и прочностные характеристики. Нарушение любого этапа приводит к дефектам формы, неоднородности или внутренним напряжениям.

1. Плавление сырья

Основой процесса является подготовка сырья – ПВХ в виде гранул или порошкообразной смеси. В состав включают:

- стабилизаторы;

- пластификаторы;

- модификаторы ударопрочности;

- красители и технологические добавки.

Материал загружают в воронку экструдера. Внутри шнековой части ПВХ постепенно нагревается и переходит в пластичное состояние.

Компьютерный контроль температуры исключает перегрев и обеспечивает равномерное расплавление. Если температура ниже нормы, смесь плохо пластифицируется; если выше – материал может начать разлагаться, что ухудшит качество.

2. Формование в матрице

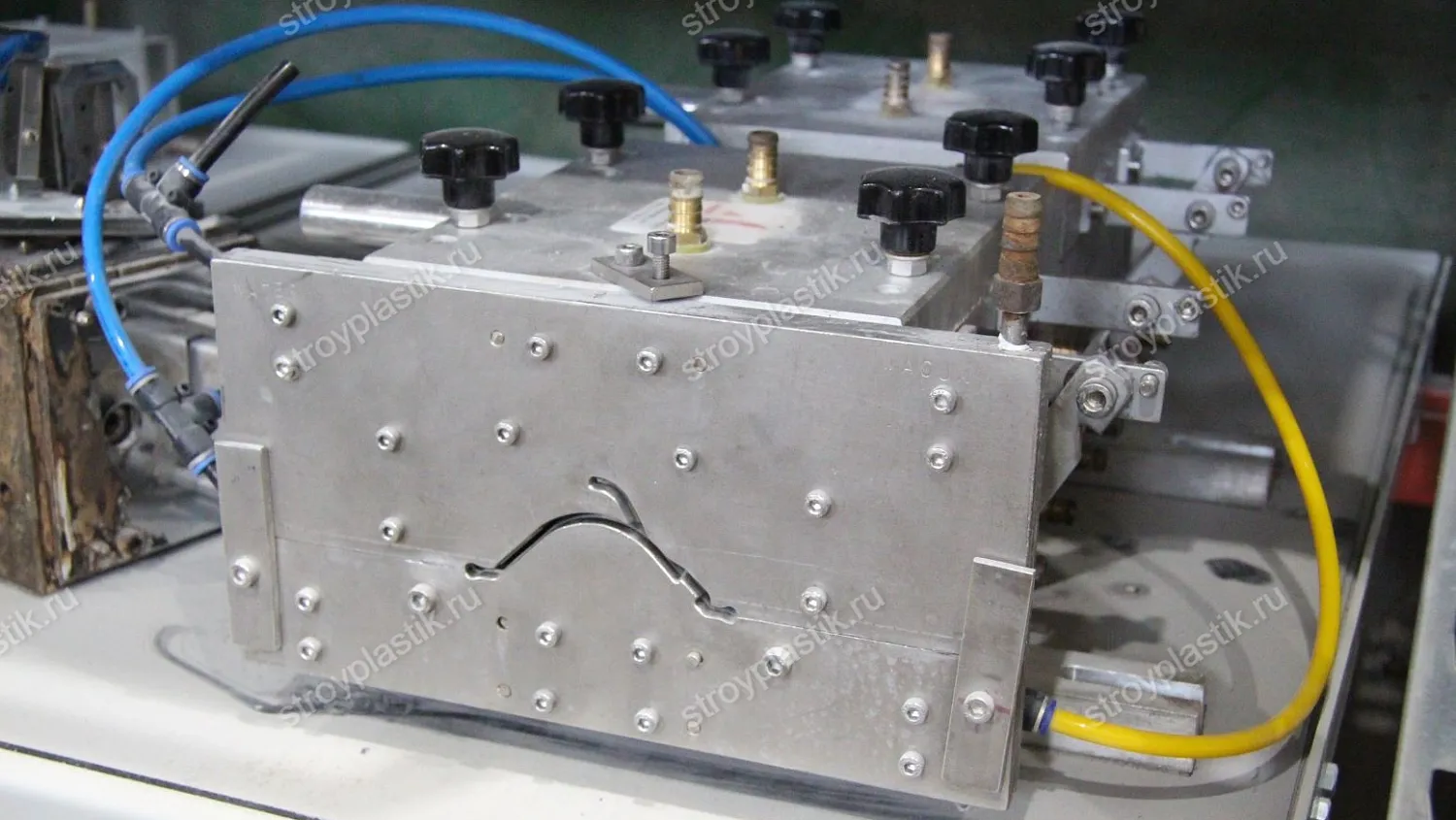

Расплавленный полимер движется к формующей головке – матрице. Матрица представляет собой металлический инструмент с системой каналов, задающих конечную форму.

На этом этапе происходит:

- уплотнение материала за счёт давления шнека;

- точное формование внешних и внутренних контуров;

- стабилизация потока для получения одинаковой толщины стенок.

Матрица – чрезвычайно важный элемент оборудования: от её точности, качества обработки и правильной термостабилизации зависит геометрия готового изделия. Жёсткость конструкции и устойчивость к деформациям обеспечивают стабильность размеров даже при длительной работе экструдера.

3. Охлаждение и стабилизация

После выхода из матрицы горячий профиль ещё пластичен и легко деформируется. Чтобы зафиксировать форму, его направляют в охлаждающую ванну или вакуумный калибровочный стол.

Процесс охлаждения выполняет несколько задач:

- стабилизирует геометрию;

- снижает внутренние напряжения;

- предотвращает усадку;

- обеспечивает ровную поверхность без искривлений.

Охлаждение должно быть равномерным. Если изделие охлаждается слишком быстро или неравномерно, появляются изгибы и дефекты. Контролируемая стабилизация – одно из главных преимуществ технологии экструзии ПВХ-профиля.

4. Вытяжка

После охлаждения поливинилхлорид становится достаточно прочным, чтобы его можно было тянуть через систему роликов или ременных устройств. Вытяжка обеспечивает постоянную скорость движения изделия, что важно для равномерности размеров по всей длине.

Правильная настройка тягового оборудования позволяет избежать:

- перетяжек (снижения толщины стенок);

- утолщений;

- продольных искривлений;

- смещений геометрии.

На этом этапе поддерживается синхронизация со скоростью выхода материала из матрицы, что обеспечивает стабильный размерный ряд.

5. Резка и штабелирование

После стабилизации профиль подаётся к автоматической пиле или ножу. Разрез выполняется строго перпендикулярно, с точностью до миллиметра.

Современные производственные линии работают в полностью автоматическом режиме: система сама измеряет длину изделия, выполняет рез и укладывает готовые элементы в стопки или на конвейер.

Почему экструзия обеспечивает высокую точность

У технологии есть несколько ключевых преимуществ, благодаря которым она стабильно используется в промышленности:

- непрерывность производства – профиль формуется равномерно, без скачков параметров;

- матрица задаёт точную конфигурацию, включая сложные внутренние каналы;

- строгий контроль температуры предотвращает неоднородность расплава;

- водяное охлаждение обеспечивает гладкую поверхность и минимальные напряжения;

- вытяжка стабилизирует скорость, что исключает деформации;

- автоматизация гарантирует единое качество на всех этапах;

- компьютерное управление позволяет корректировать параметры в реальном времени.

Благодаря этому производитель получает изделия с чёткой геометрией, ровными углами, одинаковой толщиной стенок и стабильной плотностью.

Области применения экструдированного ПВХ

Экструзия востребована практически во всех сферах, где требуются лёгкие, прочные и долговечные профильные изделия.

1. Строительство и ремонт

- оконные и дверные профили;

- откосы, наличники;

- стеновые панели и вагонка ПВХ;

- плинтусы и декоративные элементы.

ПВХ устойчив к влаге, перепадам температур и ультрафиолету, поэтому подходит для внутренних и наружных работ.

2. Электрика и коммуникации

- кабель-каналы и короба;

- монтажные профили;

- защитные кожухи для проводки.

ПВХ-профили обеспечивают надёжное скрытие и защиту коммуникаций.

3. Мебельная промышленность

- панели для фасадов;

- держатели стекла и оргстекла;

- декоративные элементы и уголки.

Экструдированные изделия позволяют создавать аккуратные и эстетичные конструкции.

4. Рекламные и выставочные конструкции

- рамки и держатели;

- профили для стендов;

- декоративные элементы.

Из-за малого веса и удобства обработки ПВХ часто используется в коммерческих объектах.

5. Техническое и промышленное оборудование

- направляющие;

- уплотнители;

- защитные панели.

Устойчивость к химическим воздействиям и хорошая прочность делают материал подходящим для сложных условий эксплуатации.

Выводы

Экструзия ПВХ-профиля – это технологичный и высокоточный метод, основанный на плавлении, формовании и контролируемом охлаждении материала. Он обеспечивает стабильные размеры, гладкую поверхность и возможность создавать комплектующие любой сложности. Благодаря точности, высокой производительности и минимальным отходам экструзия широко применяется в строительстве, отделке, промышленности и коммерческом производстве.

Эта технология позволяет выпускать долговечные, качественные и универсальные изделия, которые соответствуют современным требованиям к надёжности и эстетике.